جمع جزء ﷼0

سیستم کنترل کیفی ورق آلومینیوم و ورق آهن با استفاده از بینایی ماشین

راهکارهایی برای بهبود کیفیت و کاهش هزینهها

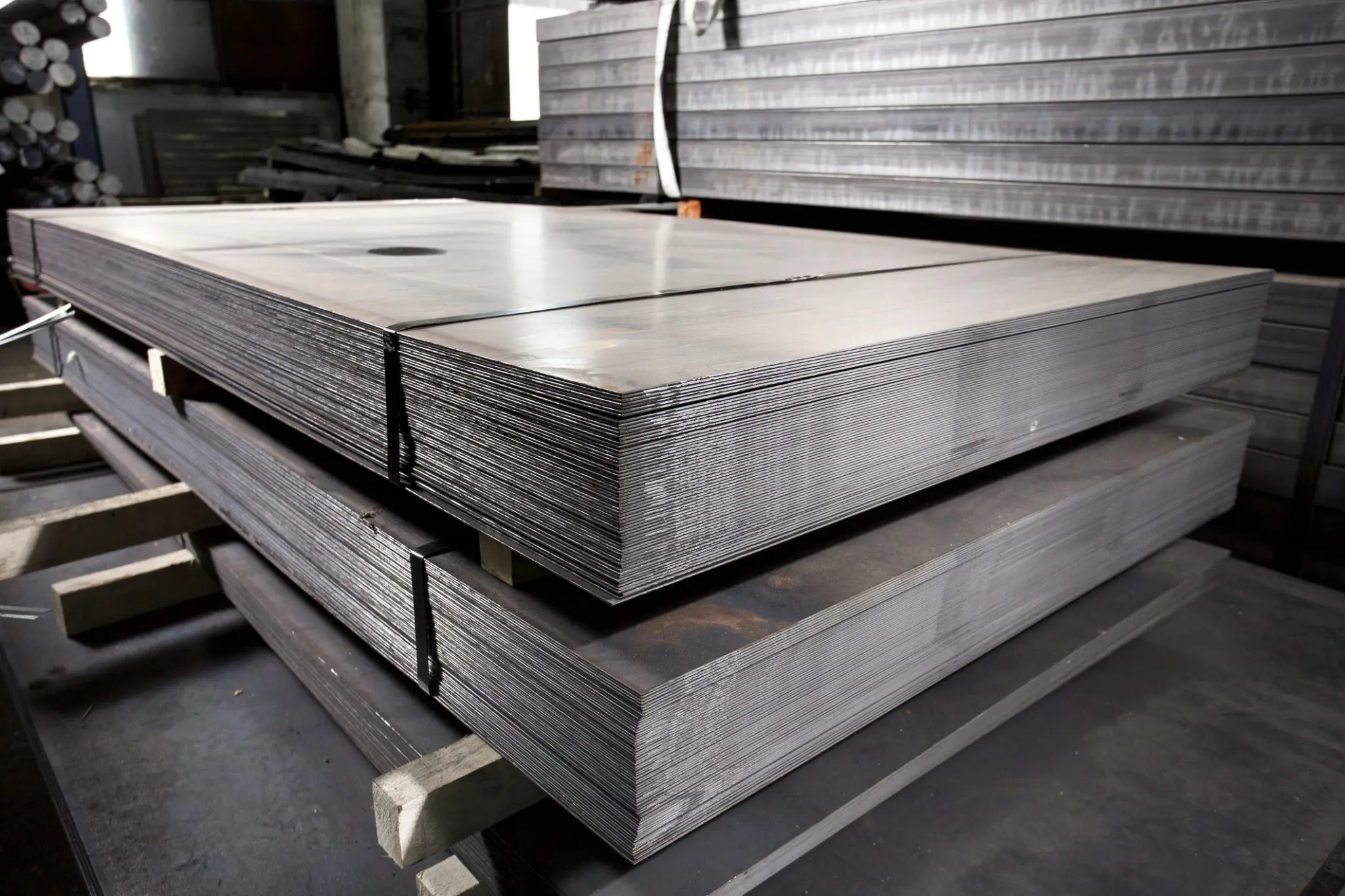

صنایع مختلف مانند خودروسازی، ساختوساز، و تجهیزات صنعتی نیاز مبرمی به مواد اولیه با کیفیت بالا دارند. در این میان، فلزات اساسی مانند آلومینیوم و آهن بهعنوان مواد اصلی در تولید محصولات مختلف شناخته میشوند. در فرآیند تولید این فلزات، کنترل کیفیت دقیق و مؤثر از اهمیت ویژهای برخوردار است تا از ایجاد هرگونه نقص و ضایعات جلوگیری شود.

سیستمهای کنترل کیفی مبتنی بر بینایی ماشین بهعنوان فناوریهای نوین در این زمینه شناخته میشوند. سیستم کنترل کیفی آلومینیوم و کنترل کیفی آهن قادرند بهطور دقیق و خودکار کیفیت ورقهای آلومینیومی و آهنی را کنترل کنند و بهطور همزمان مشکلات موجود در سطح فلزات را شناسایی نمایند. در این مقاله، به بررسی این سیستمها در صنایع آلومینیوم و آهن، مراحل، مزایا، و چالشهای استفاده از آنها خواهیم پرداخت.

بینایی ماشین: تحول در کنترل کیفیت فلزات

بینایی ماشین یکی از شاخههای هوش مصنوعی است که به سیستمها اجازه میدهد تا با تحلیل تصاویر، اطلاعات مفیدی را استخراج کنند. این فناوری در بسیاری از صنایع، بهویژه در صنایع فلزی مانند آلومینیوم و آهن، بهکار گرفته میشود تا عیوب سطحی فلزات شناسایی شود و از تولید محصولات معیوب جلوگیری گردد. استفاده از بینایی ماشین در کنترل کیفیت این فلزات باعث افزایش دقت، سرعت و کاهش هزینهها میشود.

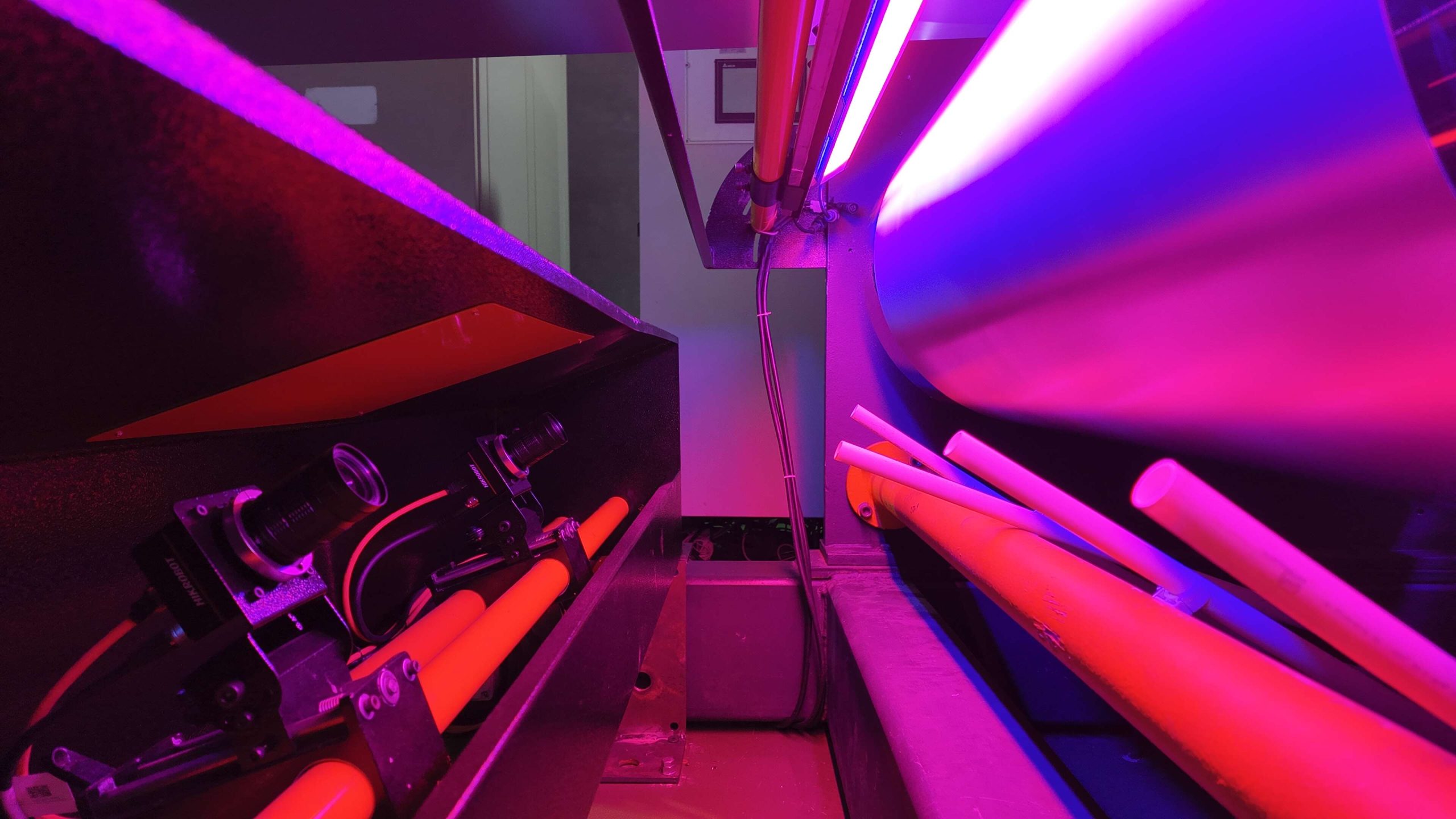

سیستمهای بینایی ماشین بهویژه در تشخیص عیوب سطحی مانند ترکها، خراشها، زنگزدگی، و تغییرات رنگ، کاربرد دارند. این سیستمها با استفاده از دوربینها و حسگرهای تصویری قادرند بهطور پیوسته کیفیت ورقهای آلومینیومی و آهنی را بررسی کنند. با استفاده از این فناوری، کیفیت نهایی محصول بهطور مداوم پایش شده و نیاز به بررسیهای دستی کاهش مییابد.

مراحل سیستم کنترل کیفی آلومینیوم و آهن مبتنی بر بینایی ماشین

- ثبت تصاویر دقیق از ورقهای فلزی

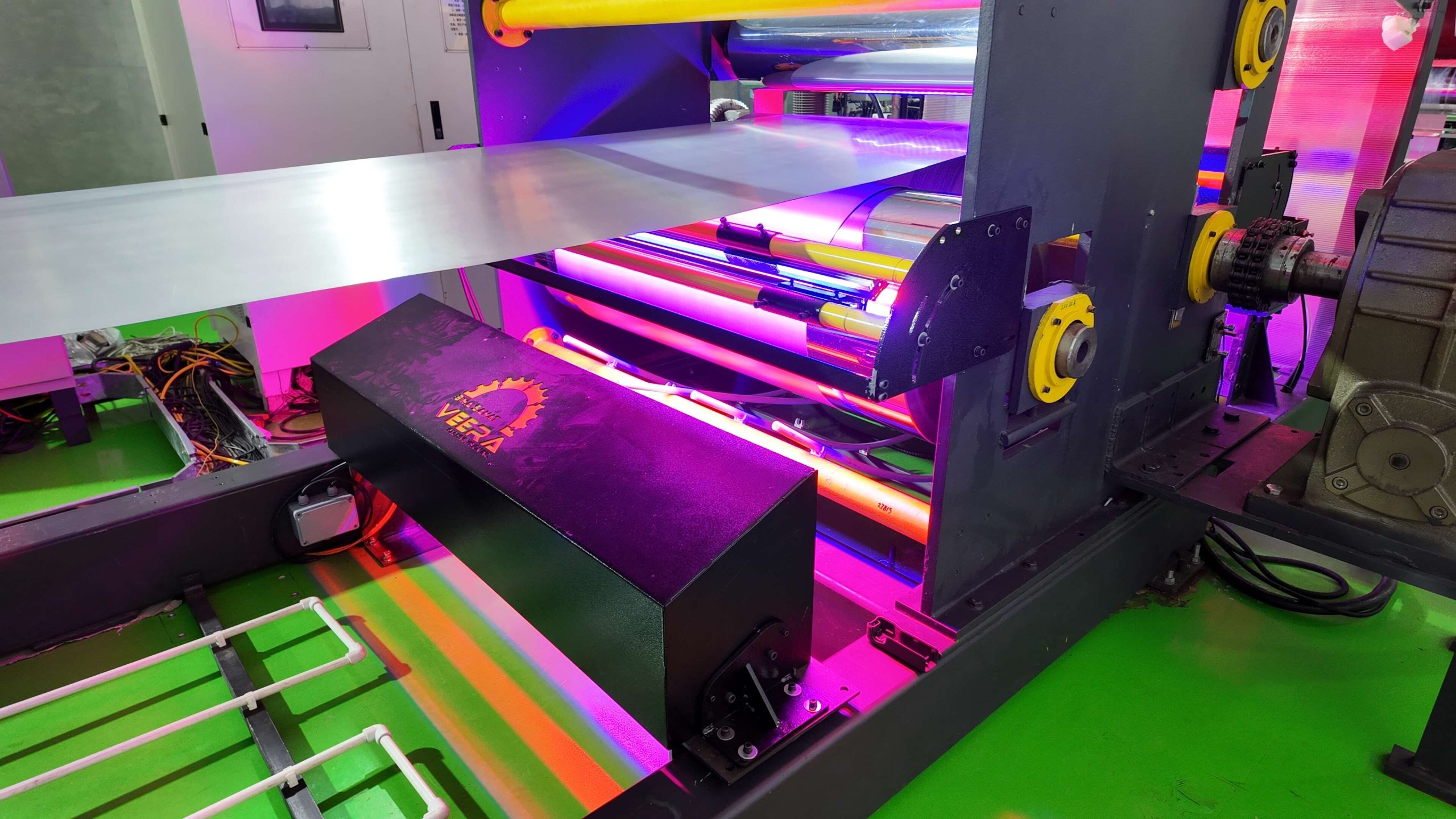

در فرآیند کنترل کیفی ورقهای آلومینیومی و آهنی، اولین مرحله ثبت تصاویر دقیق از سطح فلزات است. سیستمهای بینایی ماشین از دوربینهای پیشرفته که به فناوریهای CMOS و CCD مجهز هستند، برای ثبت تصاویر با وضوح بالا استفاده میکنند. این دوربینها بهطور دائم در حال ثبت تصاویر از سطح ورقها هستند تا هیچیک از عیوب سطحی پنهان نماند.

این تصاویر باید در شرایط نوری بهینه و از زوایای مختلف ثبت شوند. تصاویر با دقت بالا به کنترل سیستم کیفی آلومینیوم و کنترل کیفی آهن کمک میکنند تا جزئیات ریز سطح ورقهای آلومینیومی و آهنی را شناسایی کند.

- پردازش تصویر ورق آهن و تحلیل آن

پس از ثبت تصاویر، مرحله بعدی پردازش تصاویر ورق آهن و آلومینیوم است. نرمافزارهای پردازش تصویر از الگوریتمهای پیچیده برای تحلیل دادههای تصویری استفاده میکنند. این الگوریتمها بهویژه در شبیهسازی سهبعدی، تحلیل لبهها و بررسی بافت سطحی ورقها مؤثر هستند.

در این مرحله، عیوب سطحی مانند ترکهای ریز، خراشها، لکهها و زنگزدگیهای احتمالی شناسایی میشوند. همچنین، با استفاده از تکنیکهایی مانند شبیهسازی سطح و بررسی بافتها، سیستم میتواند کیفیت سطحی فلزات آلومینیوم و آهن را ارزیابی کند.

- شناسایی و ارزیابی عیوب

پس از پردازش و تحلیل دادههای تصویری، سیستم کنترل کیفی ورق آهن و سیستم کنترل کیفی ورق آلومینیوم قادر به شناسایی و ارزیابی عیوب موجود در سطح ورقهای آلومینیومی و آهنی است. این عیوب میتواند شامل مشکلاتی مانند ترکهای سطحی، خراشها، زنگزدگی، آسیبهای ناشی از فشار و نقاط ضعف ساختاری باشد. شناسایی دقیق این عیوب بسیار مهم است زیرا میتواند بر عملکرد نهایی محصول تأثیر بگذارد.

سیستم کنترل کیفی آلومینیوم و کنترل کیفی آهن بهطور خودکار و دقیق تشخیص عیوب ورق آهن را انجام می دهد و در نهایت گزارشی جامع از وضعیت کیفیت ورقها ارائه میدهند.

- گزارشدهی و هشدار به اپراتور

پس از شناسایی عیوب ورق آهن، سیستم گزارشی دقیق شامل نوع عیب، محل آن، شدت آسیب و توصیههای لازم برای اصلاح فرآیند تولید ایجاد میکند. این گزارشها به اپراتور یا تیم کنترل کیفیت ارسال میشوند تا تصمیمات لازم برای اصلاح ورقهای معیوب یا تغییر در فرآیند تولید اتخاذ شود.

این مرحله به اپراتور این امکان را میدهد که با اطلاعات دقیق و بهموقع، اقدام لازم را برای بهبود کیفیت ورقهای آلومینیومی و آهنی انجام دهد.

- اصلاحات و اقدامات اصلاحی

در این مرحله، پس از دریافت گزارش، اپراتورها و تیم کنترل کیفیت اقداماتی را برای اصلاح ورقهای معیوب انجام میدهند. این اقدامات ممکن است شامل تغییر تنظیمات ماشینآلات، استفاده از ورقهای جدید یا تنظیم مجدد فرآیندهای تولید باشد.

مزایای سیستمهای کنترل کیفی مبتنی بر بینایی ماشین در صنایع آلومینیوم و آهن

استفاده از سیستمهای بینایی ماشین در کنترل کیفیت ورقهای آلومینیومی و آهنی، مزایای فراوانی دارد که به افزایش کیفیت و بهرهوری در این صنایع کمک میکند:

۱. دقت بالا و کاهش خطاهای انسانی

دقت بالای سیستمهای بینایی ماشین یکی از بزرگترین مزایای آنهاست. برخلاف روشهای دستی که ممکن است تحت تأثیر خستگی و اشتباهات انسانی قرار بگیرند، سیستمهای بینایی ماشین قادرند عیوب سطحی را با دقت بالا شناسایی کنند.

۲. کاهش زمان توقف خط تولید

سیستم کنترل کیفی آلومینیوم و کنترل کیفی آهن قادرند بهطور همزمان با تولید ورقها، کیفیت آنها را بررسی کنند. بهاینترتیب زمان توقف خط تولید به حداقل میرسد و بهرهوری در فرآیند تولید افزایش مییابد.

۳. کاهش ضایعات و هزینهها

با شناسایی بهموقع عیوب و جلوگیری از تولید محصولات معیوب، سیستمهای بینایی ماشین به کاهش ضایعات و هزینههای تولید کمک میکنند. این امر بهویژه در صنایعی که هزینههای تولید بالاست، از اهمیت ویژهای برخوردار است.

۴. بهبود مستمر کیفیت و نظارت مداوم

یکی دیگر از مزایای استفاده از بینایی ماشین، نظارت مداوم بر کیفیت ورقهای آلومینیومی و آهنی است. این سیستمها بهطور خودکار و در زمان واقعی، کیفیت محصولات را بررسی کرده و به بهبود مستمر فرآیند تولید کمک میکنند.

چالشها و محدودیتهای استفاده از بینایی ماشین در کنترل کیفیت آلومینیوم و آهن

با وجود مزایای بیشمار، استفاده از سیستمهای بینایی ماشین در کنترل کیفیت آلومینیوم و آهن، چالشهایی نیز دارد که باید به آنها توجه کرد:

۱. هزینههای اولیه بالا

راهاندازی و نصب سیستمهای بینایی ماشین نیاز به سرمایهگذاری اولیه قابل توجهی دارد. خرید دوربینها، حسگرها، و نرمافزارهای پردازش تصویر هزینههای زیادی به همراه دارد.

۲. نیاز به نگهداری و بهروزرسانی منظم

برای حفظ کارایی و دقت سیستمهای بینایی ماشین، نیاز به نگهداری و بهروزرسانی منظم این سیستمها است. این کار میتواند هزینههای اضافی به همراه داشته باشد و نیاز به کالیبراسیون دقیق دوربینها و نرمافزارها دارد.

۳. شناسایی برخی عیوب پیچیده

در حالی که سیستمهای بینایی ماشین قادرند بسیاری از عیوب سطحی را شناسایی کنند، شناسایی مشکلات پیچیدهتر مانند عیوب داخلی فلزات که با چشم غیرمسلح قابل مشاهده نیستند، چالشبرانگیز است.

چشمانداز آینده کنترل کیفی آلومینیوم و آهن با استفاده از بینایی ماشین

با پیشرفت فناوریهای بینایی ماشین، این سیستمها به یکی از ابزارهای ضروری در صنعت آلومینیوم و آهن تبدیل خواهند شد. بهبود دقت، سرعت و کاهش هزینهها از جمله عواملی است که باعث افزایش استفاده از این سیستمها در صنعت فلزات خواهد شد. آینده این سیستمها بهویژه در زمینههای پیشرفته پردازش تصویر و هوش مصنوعی، بسیار روشن است.

در نتیجه، استفاده از بینایی ماشین در کنترل کیفی آلومینیوم و آهن موجب بهبود مستمر کیفیت، افزایش بهرهوری، و کاهش هزینهها خواهد شد. این فناوری بهعنوان یکی از مؤثرترین ابزارها در ارتقاء استانداردهای تولید فلزات، در آیندهای نزدیک گسترش خواهد یافت.

نقش شرکت بینا صنعت ویرا در توسعه سیستمهای کنترل کیفی آلومینیوم مبتنی بر بینایی ماشین

شرکت بینا صنعت ویرا یکی از پیشگامان ایرانی در زمینه طراحی و پیادهسازی سیستمهای بینایی ماشین و هوش مصنوعی است. این شرکت با بهرهگیری از تیم متخصص و فناوریهای روز دنیا، توانسته است راهکارهای پیشرفتهای برای کنترل کیفی آلومینیوم، کنترل کیفی آهن و سایر ورقهای فلزی از جمله فولادی و آلومینیومی ارائه دهد.

بینا صنعت ویرا با تمرکز بر تحقیق و توسعه (R&D) و همکاری با صنایع مختلف، سیستمهایی طراحی کرده که از مرحله تصویربرداری تا تحلیل دادهها را بهصورت خودکار و هوشمند انجام میدهند. این سیستمها بهویژه برای خطوط تولید صنعتی طراحی شدهاند و قادر به شناسایی دقیق عیوب سطحی و ساختاری هستند.

ویژگیهای سیستم طراحیشده توسط شرکت بینا صنعت ویرا

دقت بالا در شناسایی عیوب: سیستمهای بینایی ماشین شرکت بینا صنعت ویرا قادر به تشخیص مشکلاتی همچون خراش، ترک، زنگزدگی و لکههای سطحی در کنترل کیفی آلومینیوم، کنترل کیفی آهن و سایر ورقهای فلزی هستند.

زمان واقعی (Real-Time): این سیستمها بهصورت مداوم و در حین تولید، کیفیت ورقهای فلزی را کنترل میکنند و نیازی به توقف خط تولید ندارند.

قابلیت انطباق با مواد مختلف: سیستمهای طراحیشده توسط این شرکت برای انواع ورقهای فولادی، آلومینیومی و آهنی قابل استفاده هستند و بهراحتی با مشخصات خط تولید تنظیم میشوند.

استفاده از هوش مصنوعی: الگوریتمهای پیشرفته یادگیری ماشین و یادگیری عمیق در این سیستمها بهکار گرفته شدهاند تا دقت و سرعت تحلیل دادهها افزایش یابد.

رابط کاربری ساده و گزارشدهی پیشرفته: نرمافزار سیستم بهگونهای طراحی شده که کاربری آسان و قابلیت ارائه گزارشهای دقیق به تیمهای کنترل کیفیت را فراهم کند.

دستاوردهای بینا صنعت ویرا

بینا صنعت ویرا تاکنون موفق شده است سیستمهای کنترل کیفی خود را در چندین خط تولید صنعتی پیادهسازی کند و نتایج چشمگیری در کاهش ضایعات و افزایش بهرهوری ثبت کند. این شرکت با ارائه خدمات پس از فروش و آموزشهای تخصصی، اطمینان حاصل میکند که مشتریان بتوانند به بهترین شکل از فناوریهای ارائهشده استفاده کنند.

همچنین، بینا صنعت ویرا در حال گسترش همکاریهای خود با صنایع بزرگ داخلی و بینالمللی است تا استانداردهای جهانی را در کنترل کیفی محصولات فلزی به کار گیرد. این شرکت در کنار ارتقای فناوریهای خود، در تلاش است تا با کاهش هزینهها و بهبود بهرهوری، نیازهای متنوع صنایع را برآورده سازد.

چشمانداز بینا صنعت ویرا

هدف بینا صنعت ویرا، تبدیل شدن به یکی از بازیگران کلیدی در حوزه بینایی ماشین و هوش مصنوعی در سطح منطقه و جهان است. این شرکت با تمرکز بر نوآوری، ارائه راهکارهای سفارشیسازیشده و خدمات متمایز، در مسیر توسعه پایدار و پیشرفت صنعتی کشور گام برمیدارد.

سیستمهای بینایی ماشین این شرکت به عنوان یک ابزار پیشرفته در خطوط تولید، نقش مهمی در بهبود کیفیت محصولات، کاهش هزینهها و رقابتپذیری صنایع ایفا میکنند. این دستاوردها نشاندهنده تعهد بینا صنعت ویرا به کیفیت و پیشرفت صنعتی در کشور است.

قلی پور

سلام خدا قوت

برای راه اندازی این سیستم چقد زمان و هزینه لازمه؟

مدیر سایت

با سلام و درود خدمت شما دوست گرامی

برای اطلاع از قیمت و نحوه کارکرد این سیستم لطفا با کارشناسان فنی بینا صنعت ویرا تماس حاصل فرمائید

با تشکر فراوان

نیکوکار

بسیار تکنولوژی جالب و جدیدی است. با امید موفقیت بیشتر

محمود ارکانی

قیمت این سیستم چنده؟؟

مدیر سایت

با سلام و درود خدمت شمما دوست عزیز

برای اطلاع از قیمت و نحوه کارکرد سیستم لطفا با کارشناسان فنی بینا صنعت ویرا تماس حاصل فرمائید

با تشکر