جمع جزء ﷼0

کاربرد پردازش تصویر در کنترل کیفیت جوش

کاربرد پردازش تصویر در کنترل کیفیت جوش را می توان اینگونه تعریف کرد که امروزه با دستیابی به الگوریتمهای جدید در زمینه یادگیری عمیق، کاربردهای بینایی ماشین به طور وسیعی افزایش پیدا کرده است به طوریکه این زمینه نقش مهی در کنترل کیفی کارخانجات ایفا میکند. یکی مواردی با استفاده از بینایی ماشین بسیار بهینهتر شده است، بررسی و کنترل کیفیت جوش انجام شده توسط دستگاه یا کارگر است.محصولات پیچیده تا ساده اغلب برای ایجاد یکپارچگی ساختاری به جوش متکی هستند. اطمینان از کیفیت خوب جوش برای ایمنی و طول عمر محصول بسیار مهم است و نقص های از نادیده گرفته شده از سوی بازرس جوش میتواند عواقب گستردهای از جمله صدمات غیرقابل جبران جانی و پیامدهای قانونی شدید داشته باشد.

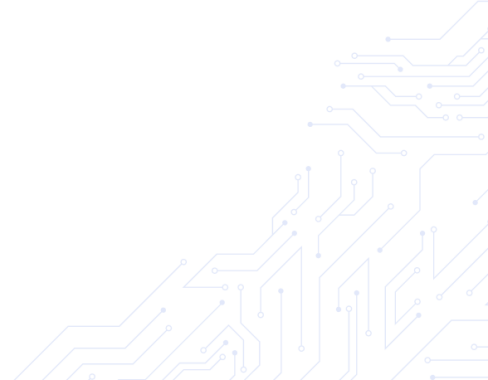

انواع عیوب جوشکاری

عیوب جوشکاری میتوانند تاثیرات منفی زیادی بر کیفیت و استحکام سازههای جوشکاری شده داشته باشند. شناسایی و رفع این عیوب برای اطمینان از ایمنی و دوام سازهها بسیار مهم است. در ادامه، به معرفی و توضیح انواع رایج عیوب جوشکاری و علل احتمالی آنها پرداخته میشود

1.عیوب ترک جوش (Crack)

ترک جوش از جمله مهمترین عیوب در اتصالات جوشی بوده و بر اساس تجربیات، وجود آنها می تواند تاثیرات جدی بر عملکرد ساختار جوش داشته باشد. بنابراین حساسیت فراوانی در خصوص عدم وجود ترک در اتصالات جوشکاری شده وجود دارد. همچنین ترک جوش در دمای های مختلفی ایجاد میشوند. یکی از بهترین و کم ریسک ترین راه ها برای کنترل کیفیت، دستگاه کنترل کیفیت جوش است.

2.عیوب سوختگی کناره جوش (Under cut)

هنگامی که پایه فلز از ناحیه جوش ذوب میشود، سپس یک شیار به شکل شکاف ایجاد میشود، این نوع عیوب جوش را سوختگی کناره جوش میگویند به عبارتی دیگر ایجاد کاهش ضخامت در محل اتصال فلز جوش و فلز پایه را سوختگی کناره جوش مینامند که به دلیل کاهش سطح مقطع موثر اتصال و نیز افزایش تمرکز تنش میتواند منجر به کاهش استحکام خستگی اتصال جوشی شود.

3.عیوب پاشش جوش (Spatter)

وقتی فیلتر درحال ذوب شدن است و قطرات فلز از محل جوش خارج شده و به سطوح کناره فلز چسبیده شوند و در این صورت عیوب جوش یعنی پاشش جوش ایجاد میشود. به عبارتی دیگر برخی از فرایند های جوشکاری با قوس الکتریکی مانند جوشکاری الکترود دستی و یا جوشکاری میگ و تیگ موجب پاشش فلز جوش مذاب به اطراف ناحیه اتصال میگردند. از جمله دلایل بروز این عیب انتخاب جریان جوشکاری نامناسب است.

4.تخلخل یا پوکی جوش (Porosity)

حبس شدن گاز در فلز جوش به هنگام انجماد باعث ایجاد تخلخل یا حفره گازی میگردد.

5.عیوب سرریز جوش (Overlap)

عبور فلز مذاب از مرزهای مهره جوش و قرارگیری آن بر روی فلز پایه منجر به ایجاد عیب جوش با نام روی هم افتادگی میگردد.

6.ناخالصی سرباره ای (Slag inclusion)

معمولا ناخالصیهای غیر فلزی در فلز منجمد شده محبوس گردیده و در پاسهای مختلف جوش باقی میمانند

. 7.عیوب ذوب ناقص جوش (Incomplete Fusion)

عدم ذوب و پیوستگی کامل فلز جوش و فلز پایه در تمامی سطوح تماس موجود در اتصال جوشی نفوذ کامل را عیب ذوب ناقص گویند که اغلب بر دیواره یا ریشه اتصال و یا بین پاسهای متوالی جوش رخداده و ضمن کاهش سطح مقطع موثر جوش، باعث افزایش تمرکز تنش در محل عیب و کاهش قابل ملاحظهای در استحکام اتصال به ویژه در بارگذاریهای دورهای میگردد.

8.نفوذ ناقص (Incomplete penetration)

این عیب زمانی که فلز جوش نتواند بطور کامل در درز جوش نفوذ نماید پدید میآید. این نقص جوشکاری یکی از مخرب ترین عیوب جوش میباشد که سبب میشود تا تنشهای موضعی ایجاد گشته و باعث ایجاد ترک گردد.

روشهاي غیر مخرب:

به مجموعه روشهاي ارزیابی و تعیین خواص دستگاهها و قطعات ساخته شده گفته میشود که هیچگونه آسیب یا تغییري در سامانه ایجاد نکنند. یکی از روشهاي غیر مخرب، آزمون رادیوگرافی میباشد که در پژوهش حاضر مورد بحث قرار خواهدگرفت.

آزمون رادیوگرافی :

آزمون رادیوگرافی به استفاده از امواج گاما و ایکس، که قابلیت نفوذ در بسیاري از مواد را دارا میباشند، براي بررسی مواد و تشـخیص عیـوب محصولات گفته میشود. در کنترل کیفیت جوش، اشعه ایکس و یا رادیواکتیـو بـه سمت قطعه هدایت میشـود و پـس از عبـور از قطعـه بـر روي فـیلم منعکس میشود. ضخامت و مشخصههاي داخلی باعث میشوند نقاطی در فیلم تاریکتر و یا روشنتر دیده شوند. رادیوگرافی پرتوهـاي الکترومغنـاطیس بـا طـول مـوج هـاي بسـیار کوتـاه، یعنـی پروتوهاي و به درون محیط مادهی جامد نفوذ کرده ولـی تـا حدي بوسیله آنها جذب میشوند. میزان جذب به چگالی و ضـخامت ماده اي که موج از آن میگذرد و همچنین ویژگیهاي خود پرتو الکترو مغناطیس بستگی دارد. تشعشعی را که از ماده عبور میکند می تـوان روي فیلم و یا کاغذ حسـاس آشکارسـازي ثبـت نمـوده بـر روي یـک صفحه داراي خاصیت فلورسـانس و یـا کمـک تجهیـزات الکترونیکـی مشاهده نمود . به بیان دقیق، رادیوگرافی به فرآیندي اطلاق مـیشـود کـه در آن تصویر بر روي فیلم ایجاد میشود. سیستمی کـه در آن تصـویري نـامرئ بـر روي یـک صفحه باردار الکترواستاتیکی ایجاد شده و از این تصـویر بـراي ایجـاد تصویر دائمی بر روي کاغذ استفاده میشـود، بـه رادیـوگرافی خشـک شهرت داشته و فرآیندي که بر یک صفحه داراي خاصیت فلورسـانس تصویر گذرا تشکیل مـیدهـد، فلورسـکپی نامیـده مـیشـود .

شکل 2: آزمون رادیو گرافی

مشاهده و تفسیر رادیوگرافها:

ارزش یک فیلم رادیوگرافی در تفسیري است که از تصویر ظاهر شده از آن ارائه میگردد. انجام این کار نیازي به فردي دارد که از دانش، مهارت و تجربه لازم و قابل ملاحظهاي برخوردار باشد . بنابراین مفسر فیلم باید از اصول رادیوگرافی آگاهی دقیق داشته و قابلیتها و محدودیتها وتکنیکهای تجهیزات بازرسی را بشناسد. همچنین او میبایست از قطعات مورد بازرسی و متغیرهایی از فرآیند ساخت که ممکن است باعث بروز نقص شوند شناخت کافی داشتهباشد. تغییر چگالی در رادیوگراف، که مفسر دنبال آنهاست، ممکن است از سه عامل تغییر ضخامت قطعه مورد آزمایش شامل گوديها و برجستگیهاي سطحی قابل رویت، عیوب داخل قطعه و نامناسب بودن شرایط ظهور، جابجایی و نگهداري فیلم ناشی شود . بنابراین لازم است ماهیت و منشأ وجود هر نوع تغییر چگالی، در فیلم، به وسیله مفسر تشخیص داده شود. بررسی فیلم باید در اطاق تاریک انجام گیرد، تا هیچگونه بازتابی از سطح آن صورت نگرفته و مشاهده تصویر تنها در اثر پرتوهاي عبور کرده از رادیوگراف انجام گیرد. مشاهده فیلم در نور ضعیف و شرایط نامناسب باعث خستگی سریع چشم شده و بعلاوه لازم است مفسر در موقعیتی راحت و آرام و به دور از سر و صدا قرار گرفته و تمرکز حواس داشته باشد. در نهایت، تشخیص عیوب بستگی به مهارت و تجربه مفسر فیلم داشته و عیبی که می تواند به وسیله یک مفسر با تجربه تعیین و ردیابی شود، ممکن است از دید یک فرد بی تجربه پنهان گردد.

پردازش دیجیتال تصاویر رادیوگرافی

در حالت کلی، یک تصویر میتواند به صورت یک تابع دو بعدي تعریف شود که مختصات مکانی در صفحه تصویر میباشد . شاخه پردازش تصاویر دیجیتال به معناي پردازش تصاویر دیجیتال شده به کمک کامپیوتر است. در این حالت با تعداد محدودي از نقاط تصویر مواجه خواهیم شد، که به هر یک، المان تصویر یا پیکسل میگویند . دقت کنید که ممکن است تعداد این نقاط زیاد باشد ولی در هر صورت محدود بوده و قابل ذخیره و پردازش توسط کامپیوتر خواهد بود . تصاویر رادیوگرافی به دو شکل ممکن است به دیجیتال تبدیل شوند. در روش پیشرفته، چنانچه سیستم تصویر بردار رادیوگرافی مجهز به واسط کامپیوتر باشد، مستقیماً اطلاعات تصویر رادیوگرافی به صورت دیجیتال به کامپیوتر قابل انتقال خواهدبود. اما در روش دوم که روشی سنتی است از اسکن کردن فیلم های رادیوگرافی به وسیله یک اسکنر مناسب استفاده میشود . از آنجایی که تصاویر رادیوگرافی، تنها مرجع مفسر این تصاویر است، کیفیت این تصاویر نقشی اساسی در صحت نتیجه ارائه شده خواهد داشت .

بهبود کیفیت تصاویر دیجیتال:

در مباحث پردازش تصاویر دیجیتال و بینایی ماشین، بهبود کیفیت تصویر به معناي تغییري هوشمندانه در تصویر به گونهای است که نتیجه آن براي کاربرد مورد نظر، مناسبتر باشد. از آنجایی که کیفیت تصویر رادیوگرافی نقشی مهم در تفسیر ارائهشده توسط مفسر دارد، بهبود کیفیت تصاویر رادیوگرافی به معناي ایجاد تغییري در تصویر است به گونهای که مفسر به سادگی بتواند اطلاعات لازم را از آن استخراج کند. روش های متنوعی در ادبیات پردازش تصاویر براي بهبود کیفیت تصویر وجود دارد که به صورت کلی به دو گروه روشهای حوزه فرکانس و روشهای حوزه مکان تقسیم بندي میشوند که این روشها با عناوین تکنیکهای پنجرهای شناخته میشوند . از ویژگیهای تصاویر رادیوگرافی آن است که ممکن است حاوي جزییاتی مانند ترکها باشند که در تشخیص عیب نقش مهمی را ایفا میکنند . یکی از الگوریتم های پیش بینی شده در مباحث بهبود کیفیت تصویر دیجیتال، برجستهسازي جزئیات است که معمولاً به کمک روشهای پنجرهای پیاده سازي میگردند . یکی از روشهای مرسوم در این گروه، استفاده از فیلتر تصویري لاپلاسین است. خروجی فیتلر لاپلاسین یک تصویر است، تصویري که در آن جزئیات ریز باقی مانده و قسمتهای یکنواخت حذف شدهاست. در روشهای حوزه فرکانس، ابتدا تصویر دیجیتال به وسیله یکی از تبدیلات فرکانسی مانند تبدیل فوریه، به حوزه فرکانس برده میشود . سپس تغییرات لازم جهت بهبود کیفیت در این حوزه انجام شده و با اعمال تبدیل معکوس فرکانسی، تصویري با کیفیت بهتر در حوزه مکان به شدت تصویر اصلی به دست میآید . در روش های حوزه مکان، فقط از اطلاعات پیسکلهای تصویر استفاده میشود.

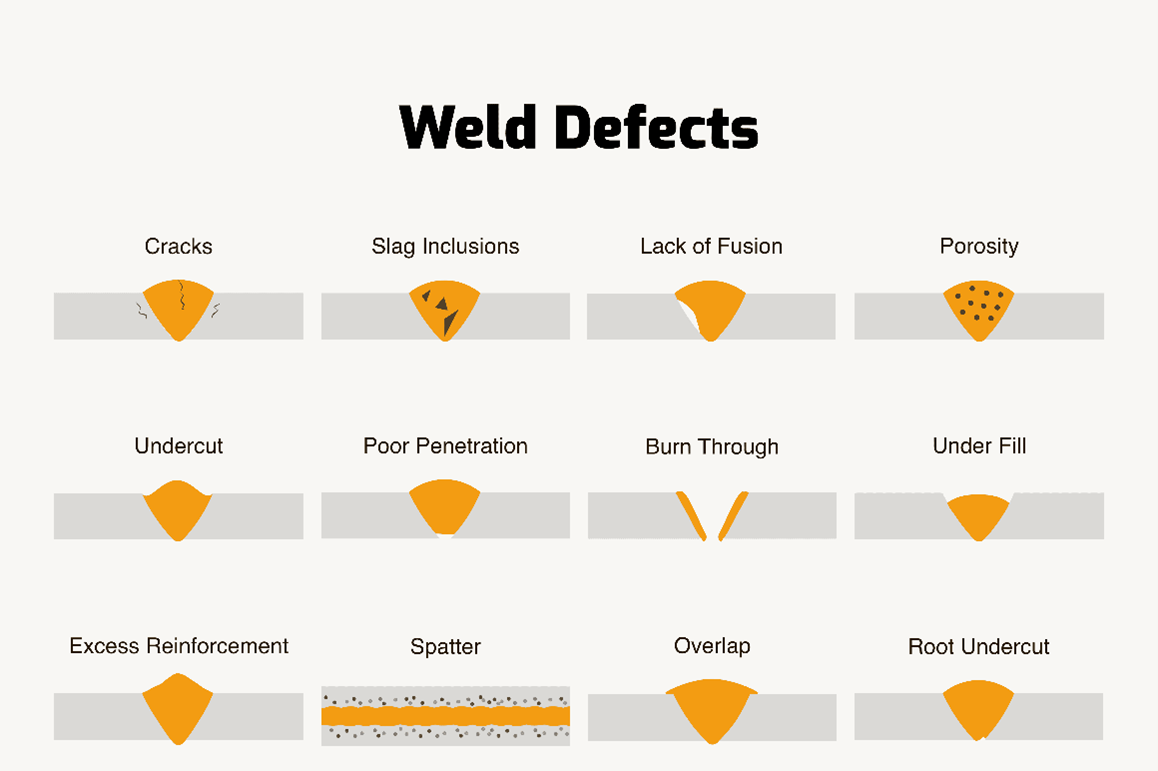

کلیات الگوریتم پیشنهادي در بهبود کیفیت تصاویر رادیوگرافی جوش:

شکل3، فلوچارت اصلی الگوریتم پیشنهادی را نشان میدهد. توجه کنید که اجرای این الگوریتم کاملا خودکار و به وسیله کامپیوتر و بدون دخالت عامل انسانی انجام خواهدشد. در روش پیشنهادی ابتدا، با استفاده از فیلتر گوسی، نویز ناشی از تصویربرداری و دیجیتال کردن آن کاهش مییابد. سپس از تصویر فیلترشده، محدوده تصویر جوش مشخص گردیده و اطلاعات تصویری آن برای قسمتهای بعدی اسختراج میشود. برای این منطور از تحلیل سیگنال افکنش عمودی تصویر و اعمال آستانه تطبیقی استفاده میشود. در ادامه برای تمایز بیشتر جزییات تصویر از روش برجسته سازی جزییات بر مبنای اعمال فیلتر لاپسین استفاده میشود. در انتها برای افزایش تباین تصویر نهایی، اعمال همسان سازی تطبیقی هیستوگرام انجام خواهدشد.

شکل3: فلوچارت الگوریتم پیشنهادي در بهبود کیفیت تصاویر رادیوگرافی جوش

نتایج اعمال الگوریتم بر روی تصاویر خام رادیوگرافی را در شکلهای 4 و 5 مشاهده میکنید.

شکل4 : سمت چپ تصویر ورودي شامل عیب ترك عرضی، سمت راست تصویر بهبود یافته

شکل5: سمت چپ تصویر ورودي شامل عیب ترك طولی، سمت راست تصویر بهبود یافته

نتیجهگیری

یک مسئله مهم در تفسیر یک فیلم رادیوگرافی، کیفیت پایین اینها فیلمها است که میتوادند ناخواسته در تشخیص عیوبی مثل ترك، دچار خطاي انسانی گردد. امروزه استفاده از کامپیوتر و کمک گرفتن از روشهای جدید پردازش تصویر و بینایی ماشین مانند کنترل کیفیت جوش، میتواند تا حدود زیادي به ایجاد وضوح کیفی در فیلمها کمک کند. نگرش مبتنی بر بینایی ماشینی براي تفسیر تصاویر رادیوگرافی جوش، راهکار مناسب جهت ارائه تفسیري خودکار از تصاویر رادیوگرافی و یا افزایش کارایی مفسرانِ عکسهاي رادیوگرافی میباشد که بعضاً به خاطر مشغله زیاد، خستگی مفرط و کیفیت پایین فیلمهاي رادیوگرافی، مشکلاتی در تفسیر ارائه شده توسط آنها، دیده میشود. در این تحقیق، روشی براي آشکار سازي دو عیب اصلی در قطعات جوشکاري شده یعنی ترك عرضی و طولی با تحلیل ماشینی تصاویر رادیوگرافی جوش مطرح شدهاست. با کمک الگوریتم پیشنهادي ارائه شده، فرایند تفسیر فیلمهاي رادیوگرافی بصورت خودکار و بدون دخالت انسان انجام میگیرد. و کلیه ریسکهای موجود و اشاره شده حاصل از تفسیر این فیلمها توسط انسان حذف گردیدهاست. این تحقیق زمینه کاملاً قابل ادامهای را نشان می دهد، به گونهای که میتوان با انجام اصلاحاتی در الگوریتم پیشنهادي، سایر عیوب جوش را نیز آشکار کرد و در ادامه با کمک استانداردهاي موجود در تفسیر عکسهاي رادیوگرافی جوش، در مورد قبول و یا رد قطعه مورد نظر، یک تفسیر صریح ماشینی ارائه کرد. البته لازم به ذکر است که معمولاً سیستمهاي کنترل کیفیت مبتنی بر بینایی ماشینی، همواره به عنوان یک ابزار کمکی در کنار مفسر انسانی، عمل خواهندکرد.